伺服驱动器调试指南

伺服驱动器作为现代工业自动化系统中的核心部件,其性能直接影响设备运行精度与稳定性。本文将系统阐述伺服驱动器的调试流程、关键技术要点及常见问题解决方案,帮助工程师快速掌握调试方法。

一、调试前的准备工作

1. 硬件检查

●确认电机型号与驱动器匹配(如额定功率、电压、编码器类型)。

●检查动力线(U/V/W)和编码器线连接牢固,避免相序错误。

●接地电阻需小于4Ω,强电与弱电线路分开走线。

2. 参数预设置

●根据电机铭牌输入基本参数:额定电流、转速、编码器分辨率。

●选择控制模式(位置/速度/转矩),通常初始调试选择速度模式。

●设置电子齿轮比(参考公式:电子齿轮比=编码器分辨率×机械减速比/每转脉冲数)。

二、关键调试步骤

1. 惯量辨识

●空载状态下执行自动调谐,驱动器将自动计算电机转子惯量。

●对于高精度场合,需带负载进行二次辨识(注意移除机械限位)。

●典型调整参数:速度环增益(Kv)、积分时间(Ti)、滤波器截止频率。

2. PID参数整定

●比例增益(P):从低值逐步增加至系统出现轻微振荡后回调20%。

●积分时间(I):消除静差,过长会导致响应迟缓。

●微分时间(D):改善动态响应,过量会引入噪声。

●推荐工具:使用阶跃响应曲线观察超调量(建议控制在5%以内)。

3. 刚性调整

通过调整机械刚性系数(0-100%)平衡响应速度与振动。

典型案例:

●机床进给系统:设定70-85%刚性。

●机器人关节:40-60%刚性。

●振动抑制功能启用后,需重新优化陷波滤波器参数。

三、高级功能配置

1. 全闭环控制实现

●外接光栅尺时,需设置位置反馈分频比。

●双闭环系统需注意主/从编码器采样同步问题。

●典型应用:半导体设备定位精度可达±1μm。

2. 安全功能测试

●STO(安全转矩关断)功能验证。

●动态制动电阻工作电流检测。

●过载保护阈值设定(建议为额定电流的150%)。

四、常见故障处理方案

| 故障现象 | 可能原因 | 解决方案 |

| 电机抖动 | PID参数过激/机械共振 | 降低刚性/启用振动抑制功能 |

| 定位超差 | 电子齿轮比错误/背隙 | 重新计算传动比/补偿机械间隙 |

| 过载报警 | 负载突变/散热不良 | 检查机械卡阻/清理散热风道 |

| 编码器异常 | 线缆干扰/电源不稳 | 改用双绞屏蔽线/加装磁环 |

五、调试工具应用技巧

1. 示波器功能使用

●捕获速度/电流波形时,采样率建议≥10kHz 。

●分析定位误差需同步显示指令位置与实际位置曲线。

2. 参数批量管理

●利用驱动器厂商软件导出参数模板(如.bin或.csv格式)。

●多台设备调试时,可采用参数克隆功能缩短时间。

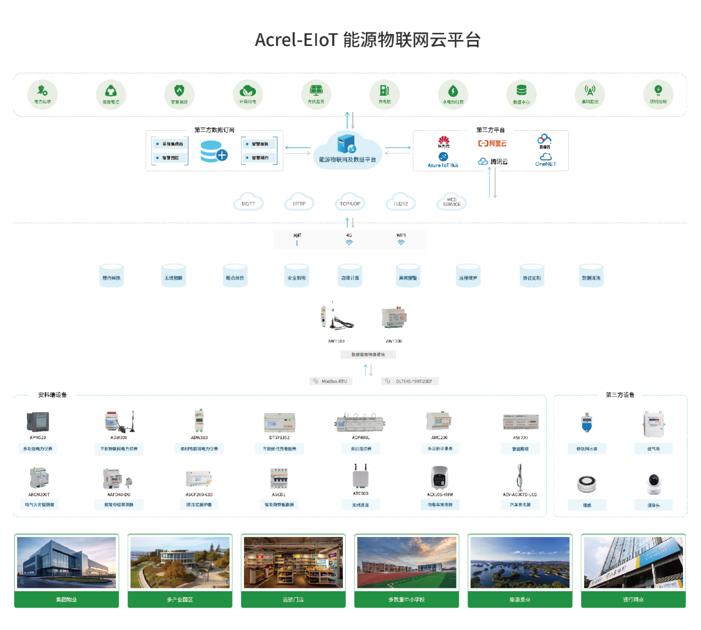

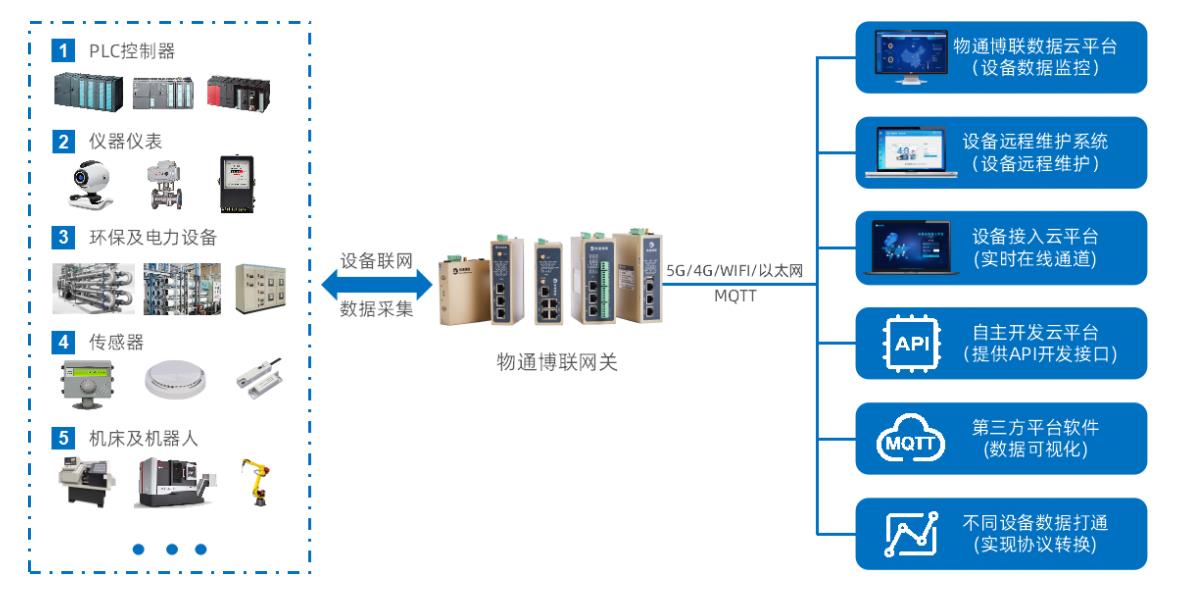

3. 云监控实现

●通过Modbus TCP协议接入工业物联网平台。

●实时监测关键参数:绕组温度、峰值电流、累计运行时间。

六、不同应用场景的调试要点

1. 数控机床

●重点优化前馈控制参数(加速度前馈、速度前馈)。

●C轴分度定位需调整原点搜索速度(建议≤30rpm)。

2. 包装机械

●采用电子凸轮功能时需精确设定主从轴相位关系。

●色标同步补偿建议使用高速DI捕捉功能。

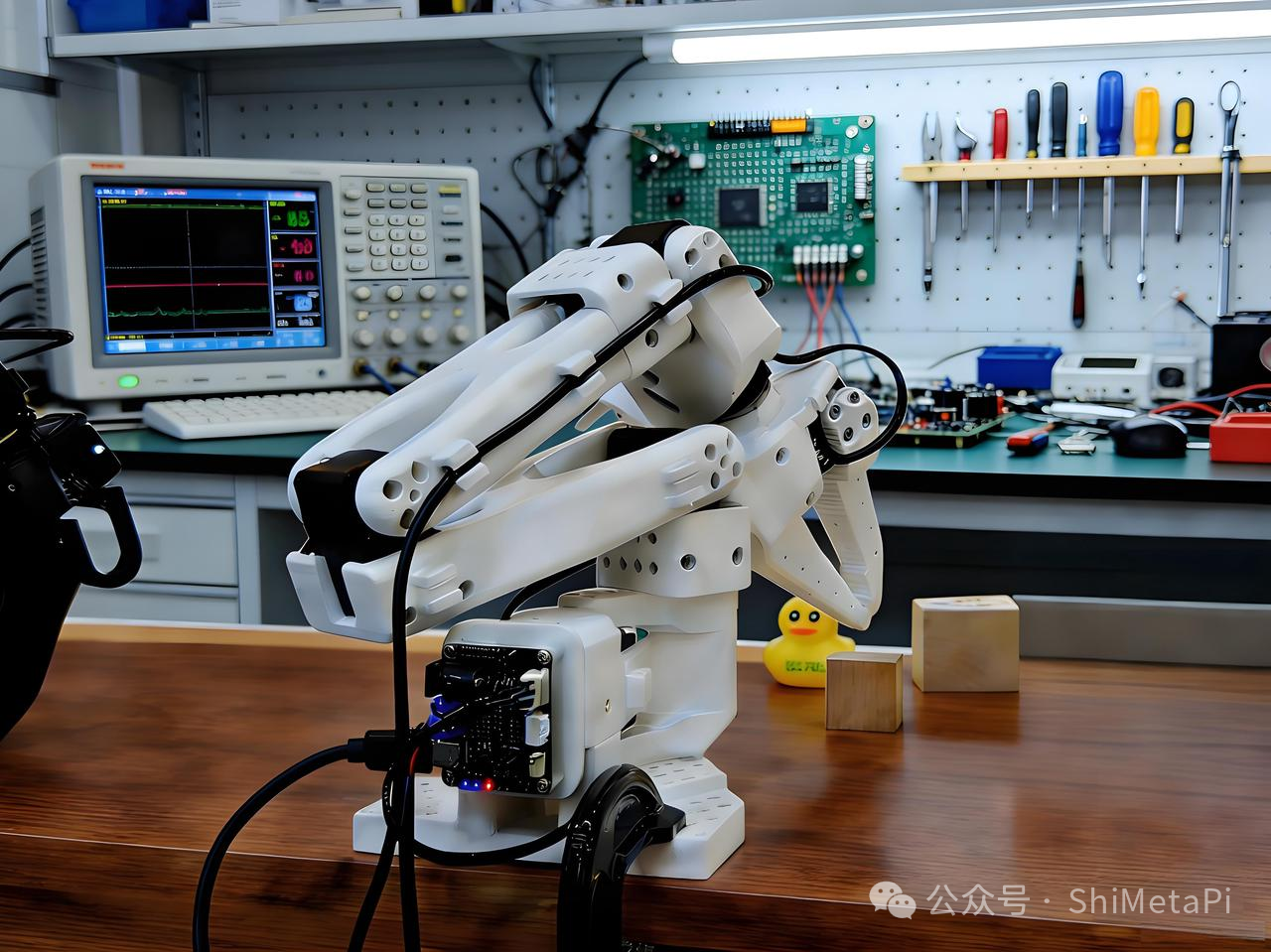

3. 机器人关节

●需补偿重力矩参数(6轴机器人第4-6轴需特别注意)。

●摩擦补偿系数建议分段设置(低速区/高速区)。

七、维护建议

1. 定期检查电解电容状态(使用5年以上建议更换)。

2. 每季度清理散热器灰尘(温升超过10℃需警惕)。

3. 备份参数时应记录固件版本号(避免升级后兼容问题)。

通过系统化的调试流程,可使伺服系统达到最佳运行状态。实际应用中需结合具体机械特性灵活调整,建议保存不同工况的参数组以便快速切换。对于复杂系统,可采用自整定算法(如模糊PID、自适应控制)进一步提升动态性能。

审核编辑 黄宇

- 随机文章

- 热门文章

- 热评文章

- 河南粮食重点领域贷款余额超2595亿元,河南粮食重点领域贷款余额超2595亿元

- 八朝古都开封如何持续擦亮“宋文化”IP?,八朝古都开封如何持续擦亮“宋文化”IP?

- 浙江缙云:小烧饼何以飘香全世界?,浙江缙云:小烧饼何以飘香全世界?

- VR触电模拟、救援机器人亮相 江西应急救援“黑科技”护航安全生产,VR触电模拟、救援机器人亮相 江西应急救援“黑科技”护航安全生产

- 中外救援精英激情对决 福建沙县打造应急救援新名片,中外救援精英激情对决 福建沙县打造应急救援新名片

- 广东肇庆怀集洪水致超18万人受灾,广东肇庆怀集洪水致超18万人受灾

- 广西防城港码头首船电解铝超大件设备启航,广西防城港码头首船电解铝超大件设备启航

- 中国主题百科阿拉伯语数字平台已覆盖22个阿语国家,中国主题百科阿拉伯语数字平台已覆盖22个阿语国家

- 实探北京图博会香港馆 “文化荒漠”旧称已远,实探北京图博会香港馆 “文化荒漠”旧称已远

- 河南信阳发生火灾致7人死亡?官方辟谣,河南信阳发生火灾致7人死亡?官方辟谣

- (乡村行·看振兴)山西柳林:鲈鱼陆基养殖“新招” 乡村增收致富“提速”,(乡村行·看振兴)山西柳林:鲈鱼陆基养殖“新招” 乡村增收致富“提速”

- “苏超”火遍全网 江苏徐州踢出文体旅商新配合,“苏超”火遍全网 江苏徐州踢出文体旅商新配合

- 港交所庆祝成立25周年,港交所庆祝成立25周年

- 1中国区域电力国企深度研究报告:绿色转型与 AI 算力新机遇

- 2负荷波动难预判?分布式能源难统筹?智慧能源系统直击新型配电网核心难题!

- 3电源测试系统:高压性能二合一,高效测试新选择

- 4“刻骨铭心——甲骨文化展”在广西桂林开幕,“刻骨铭心——甲骨文化展”在广西桂林开幕

- 5中国首创 “蒸笼” 法,蒸出高性能 “黄金半导体”

- 6AI产业链掘金潮蔓延:OCS概念股爆发 这些“头号玩家”已率先进场

- 7“名家讲经典——李洱:从《一千零一夜》说起” 活动举办,“名家讲经典——李洱:从《一千零一夜》说起” 活动举办

- 8安科瑞ANAPF有源电力滤波器:实时谐波动态治理与无功补偿,提升半导体厂房配电系统稳定性

- 9骨传导耳机,会戴出头晕恶心?这些人群不适合佩戴→

- 10(寻味中华|非遗)蒙古族搏克:摔跤之力在腰,决胜之智在心,(寻味中华|非遗)蒙古族搏克:摔跤之力在腰,决胜之智在心

- 11海默科技(300084):披露权益变动报告书的提示性公告

- 12隋唐长安城通义坊遗址发现多种陶瓷器 或为贵族生活用器,隋唐长安城通义坊遗址发现多种陶瓷器 或为贵族生活用器

- 13结题材料不合格,只因订书钉没用不锈钢?

- 12025年廊坊经洽会:小箱包“圈粉”大咖 县域特色产业快速出海,2025年廊坊经洽会:小箱包“圈粉”大咖 县域特色产业快速出海

- 2宇树科技完成C轮融资 注册资本增至3.64亿,宇树科技完成C轮融资 注册资本增至3.64亿

- 3第六届西部数博会文旅“黑科技”破壁虚实,第六届西部数博会文旅“黑科技”破壁虚实

- 4四川乐山:餐饮行业大咖齐聚共绘美食产业新蓝图,四川乐山:餐饮行业大咖齐聚共绘美食产业新蓝图

- 5黑龙江省水运口岸首次进口铜矿粉 “铁水联运”激活跨境物流新引擎,黑龙江省水运口岸首次进口铜矿粉 “铁水联运”激活跨境物流新引擎

- 6全球乳业大会开幕!伊利作为亚洲乳企代表受邀出席,斩获世界乳品创新奖,全球乳业大会开幕!伊利作为亚洲乳企代表受邀出席,斩获世界乳品创新奖

- 7河南粮食重点领域贷款余额超2595亿元,河南粮食重点领域贷款余额超2595亿元

- 8廊坊经洽会观察:跨境电商如何赋能产业出海?,廊坊经洽会观察:跨境电商如何赋能产业出海?

- 92025夏季达沃斯实现全绿色用能 减排二氧化碳约600吨,2025夏季达沃斯实现全绿色用能 减排二氧化碳约600吨

- 10上合组织国家留学生探访山东青岛体验“智造”魅力,上合组织国家留学生探访山东青岛体验“智造”魅力

- 11浙江加速城乡融合高质量发展步伐,浙江加速城乡融合高质量发展步伐

- 12合肥推动“车机人”协同计划 打造聚合型智能产业集群,合肥推动“车机人”协同计划 打造聚合型智能产业集群

- 13(活力中国调研行)百年高炉遇见未来 北京科幻产业加速跑,(活力中国调研行)百年高炉遇见未来 北京科幻产业加速跑